【A&D 技術窺探】終結「藍圖與實體模型」的百年統治:數位工程如何引領台灣國防自主的開發革命

- 2025年10月25日

- 讀畢需時 7 分鐘

秒懂重點:沒有這項技術,就沒有新世代戰力

想像一下,我們要集結全國之力開發下一代戰機,在過去,各個團隊(機體、航電、軟體、發動機)各自埋首於自己的設計藍圖,等到好幾年後,才把所有實體零件組裝起來,結果發現航電系統的線纜跟機體結構互相干預,軟體也跟硬體不相容。

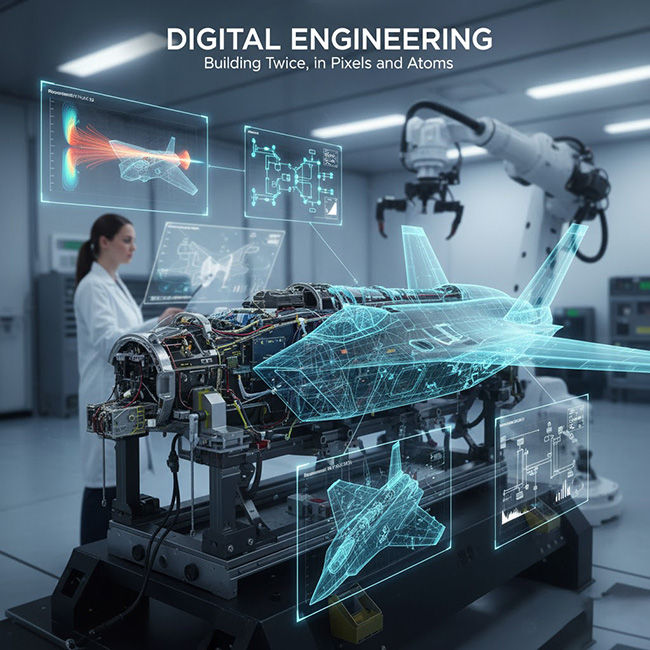

這就是傳統開發模式的惡夢:「後期整合地獄」,數位工程 (Digital Engineering) 徹底顛覆了這個流程,它不再依賴分散的紙本藍圖或 2D 圖紙,而是從一開始就建立一個所有團隊共享、高擬真的三維數位模型,這個模型就是唯一的「事實真相」,機體團隊對結構的任何修改,航電團隊能立即在其模型中看到影響並調整佈線;軟體團隊則能直接在這個數位模型上進行「虛擬飛行測試」,早在第一塊金屬被切割前,就找出 90% 的整合問題。若缺乏這套方法論,在開發如潛艦國造、新一代飛彈或無人機蜂群這類極度複雜的系統時,我們將無可避免地陷入「設計-製造-測試-失敗-修改」的昂貴循環,開發時程與成本將完全失控。

關鍵技術白話文:原理與劃時代挑戰

過去的技術瓶頸:為何傳統架構已無法應對威脅?

傳統的系統工程,被稱為「以文件為中心的工程」(Document-Centric Engineering),它有三大根深蒂固的缺陷:

數據孤島 (Data Silos):設計圖、需求文件、測試報告、模擬結果…這些資訊分散在不同的部門、使用不同的格式(Word, Excel, PDF, CAD),彼此之間沒有關聯。資訊的傳遞極度依賴人工會議與審查,效率低下且極易出錯。

昂貴的物理原型:在沒有高擬真虛擬模型的情況下,驗證設計的唯一方法就是製造出昂貴的實體原型機,每一次設計變更,都可能意味著一具原型的報廢與數百萬美元的損失。

後期的錯誤發現:最大的問題是,許多致命的設計缺陷,特別是軟硬體整合問題,往往要等到系統實際組裝、通電測試時才會暴露出來,此時再進行修改,成本可能是設計初期的數百甚至上千倍,這就是所謂的「知識鴻溝」。

在現代化戰爭分秒必爭的需求下,這種耗時數十年、極度浪費的開發模式,已經無法滿足快速迭代、應對新興威脅的需求。

核心技術原理是什麼?

數位工程的核心,是建立一個被稱為「數位主線」(Digital Thread) 的概念,我們可以將其比喻為整個武器系統的「數位 DNA」,它將武器從概念發想、設計、製造、測試、服役到最終除役的每一個環節,都用數位化的方式串連起來。

這個生態系主要由三大支柱構成:

權威事實單一來源 (Authoritative Source of Truth):這是所有工作的基礎,利用模型化系統工程 (Model-Based Systems Engineering, MBSE),我們不再撰寫數千頁的文字需求文件,而是建立一個包含作戰需求、功能、系統架構的互動式數位模型,這個模型成為所有後續設計的唯一依歸,確保所有工程師都在同一個「數位沙盤」上作戰。

數位分身 (Digital Twin):這是「數位主線」在物理世界中的鏡像,在設計階段,它是純粹的數位原型,工程師可以在虛擬環境中對其進行各種極限測試(如結構應力、電磁干擾、熱流分析),當實體武器(如一架勇鷹高教機)被製造出來後,這個數位模型會與實機上的感測器數據相連,成為一個能反映真實健康狀況的「數位分身」。

協同作業環境 (Collaborative Environment):這是一個雲端或私有化的數位平台,整合了所有需要的工具(CAD, CAE, PLM 軟體),讓身處不同地點的工程師、專案經理、甚至供應商(如漢翔與下游供應商),都能基於那個「權威模型」進行即時協作,打破部門壁壘。

這樣設計的根本目的,是將絕大多數的驗證與測試工作,從昂貴的「物理世界」轉移到低成本的「數位世界」,實現所謂的「左移」(Shift Left),即在開發流程的更早期階段發現並解決問題。

新一代技術的突破點

從「事後驗證」到「持續驗證」:開發過程中的任何變更,其影響都會透過數位主線自動傳遞到所有相關模型,系統可以持續、自動地進行整合驗證,確保設計始終處於正確的軌道上。

數據驅動的決策:從模擬數據到服役後的真實數據,所有資訊都被匯集到數位模型中,管理者可以基於真實數據,而非靜態的簡報,來做出關於設計取捨、維護計畫等關鍵決策。

加速軟體迭代:在 JADC2 這類以軟體為核心的作戰體系中,數位工程結合 DevSecOps 流程,允許軟體在經過驗證的「數位分身」上快速測試與部署,實現如手機 APP 更新般的敏捷戰力升級。

產業影響與應用

完整實現藍圖:從研發到實戰的挑戰

導入數位工程是一場涉及工具、流程與組織文化的全面變革,對國防自主產業鏈的每個環節都帶來了挑戰與機會。

挑戰一:建構權威事實來源:從「文件思維」到「模型思維」的轉變

這是最基礎也最困難的一步,要求工程師從撰寫靜態文件,轉變為建構動態、互相關聯的系統模型。

核心工具與技術要求:

模型化系統工程 (MBSE) 工具:如 Cameo Systems Modeler 或 IBM Rhapsody,用於建立系統的架構與需求模型。

產品生命週期管理 (PLM) 平台:如 Siemens Teamcenter 或 Dassault Systèmes 3DEXPERIENCE,這是數位主線的「骨幹」,負責管理從 CAD 模型、軟體程式碼到測試數據等所有產品資訊的版本與流程,對於像中科院這樣的大型研發機構,建立統一的 PLM 平台是實現數位化轉型的第一步。

挑戰二:高擬真度的整合模擬:如何在電腦中預演一場空戰?

數位模型的價值,取決於其模擬的真實程度,要讓虛擬測試有意義,就必須整合結構、流體、熱、電磁、軟體等多種物理領域的模擬。

核心工具與技術要求:

多物理領域模擬 (Multi-physics Simulation) 軟體:如 Ansys、COMSOL 等工具,能模擬一個零件在真實作戰環境下承受的複雜應力。

硬體在環 (HIL) 與軟體在環 (SIL) 模擬:將真實的飛控電腦或航電設備(硬體),接入一個完全由電腦生成的虛擬戰場環境(軟體),讓硬體「誤以為」自己正在真實飛行,這是驗證複雜軟硬體整合的關鍵步驟,也是國防自主開發流程中必須建立的核心能力。

挑戰三:從設計端延伸至生產與維保:打通「數位主線」的最後一哩路

數位化的效益不能只停留在設計部門,必須將數位模型直接應用於生產製造與後勤維保,才能實現全壽期的效益最大化。

核心工具與技術要求:

數位化製造 (Digital Manufacturing):將 3D 模型直接輸入 CNC 工具機或 3D 列印設備,實現「無圖紙化生產」。

擴增實境 (AR) 維修輔助:讓第一線的維修人員(如空軍地勤),戴上 AR 眼鏡,就能看到疊加在真實裝備(如 F-16V 的發動機)上的數位維修指南、零件資訊與操作步驟。這對於像神基 (Getac) 這類提供強固型電腦與解決方案的廠商,是極具潛力的應用領域。

應用為王:哪些國防裝備的命脈掌握在它手中?

數位工程是所有尖端武器系統開發的標準作業流程:

第六代戰機:如美國的 NGAD,其開發完全基於數位工程,透過「數位百系列」(Digital Century Series) 的概念,在虛擬環境中設計並「試飛」了數百種不同的構型,才決定最終方案。

核潛艦:美國的哥倫比亞級核潛艦,是史上第一個完全採用數位化設計與建造的潛艦計畫,大幅降低了因設計錯誤導致的重工成本。

高超音速武器:由於飛行環境極端,物理測試極其昂貴且困難,因此高度依賴數位模型進行氣動熱力學與材料反應的模擬。

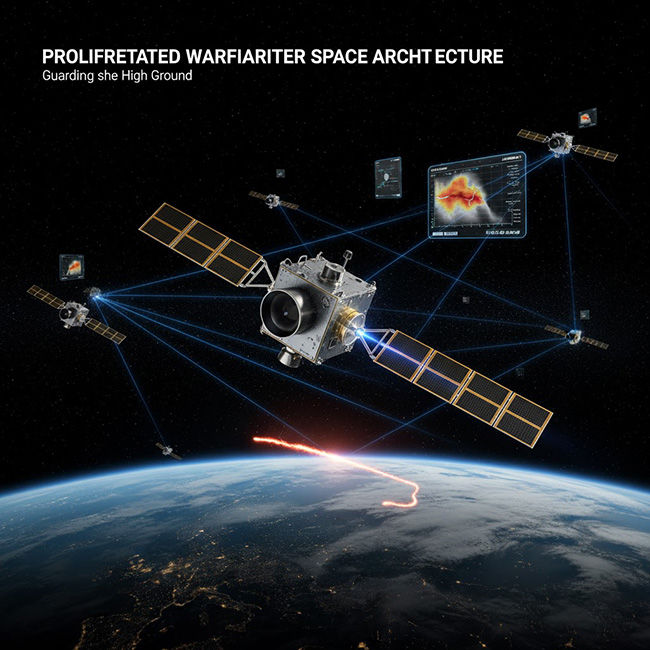

聯合全領域指揮與控制 (JADC2):JADC2 的本質就是一個巨大的軟硬體整合挑戰,必須在一個持續演進的數位環境中,模擬與驗證不同軍種、不同平台的節點如何互聯互通。

前瞻未來:技術普及的挑戰與下一波趨勢

導入數位工程的最大挑戰,往往不是工具,而是組織文化與人才技能的轉變,需要長期的投入與高層的決心,下一波趨勢將是「AI 賦能的數位工程」,利用 AI 進行「衍生式設計」(Generative Design),讓電腦根據作戰需求自動生成數千種最佳化的設計方案,供工程師選擇,將開發效率提升到全新的境界。

投資視角:為何「賣軍火鏟」的生意值得關注?

數位工程的浪潮,為全球國防產業帶來了深刻的結構性轉變,同時也創造了一個穩定增長的投資賽道,在這場革命中,真正的核心價值並不僅僅掌握在建造飛機、船艦的洛克希德·馬丁或 BAE Systems 手中,更掌握在那些提供「數位化基礎設施」的軟體與工具供應商手中。

這些公司——例如提供 PLM 平台的西門子 (Siemens)、達梭系統 (Dassault Systèmes),以及在多物理模擬領域佔據主導地位的安矽思 (Ansys) 等——才是這場數位轉型中真正的「賣鏟人」,他們的軟體被應用於幾乎所有尖端的國防研發計畫中,橫跨海、陸、空、天各個領域,相較於押注單一武器平台的得標風險,投資於這些提供基礎性、平台無關、且具備極高技術護城河的「數位工程賦能者」,更能分享到整個產業升級所帶來的長期、穩健的紅利。

留言